薄膜炼金术:从原子到芯片的微观革命(三)

一、物理气相沉积法制备薄膜

物理气相沉积(PVD)是以物理方式进行薄膜沉积的一种技术,金属薄膜一般都是用这种方法沉积的

PVD主要有三种技术:真空蒸发、溅射以及分子束外延生长。

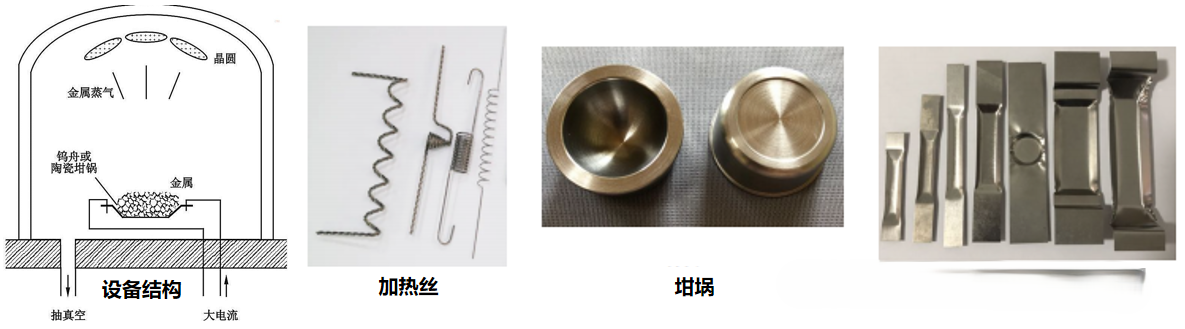

1. 真空蒸发

在早期,金属薄膜都是通过物理蒸发沉积形成的。目前真空蒸发技术一般被用在分立元件或较低集成度电路的金属沉积上。

原理

在高真空环境(约 10-3Pa ~ 10-6Pa)中,通过电阻加热、电子束轰击或激光加热等方式,使靶材(金属、合金或有机材料)蒸发为气相原子 / 分子,经真空环境迁移后凝结沉积在低温基材表面形成薄膜。

优点

设备简单、成本低、沉积速率快;

纯度高、真空环境减少杂质污染;

适合大面积均匀沉积、尤其对高蒸气压材料(如、金、银、铝等纯金属)。

缺点

附着力较弱:薄膜与基材间多为范德华力结合,需预处理(如粗糙化、过渡层);

方向性强:蒸发源为点、面源,薄膜厚度随基材与源的距离和角度变化,均匀性依赖夹具设计;

难沉积低蒸气压材料(如钨、陶瓷)及合金(各组分蒸发速率差异导致成分偏差)。

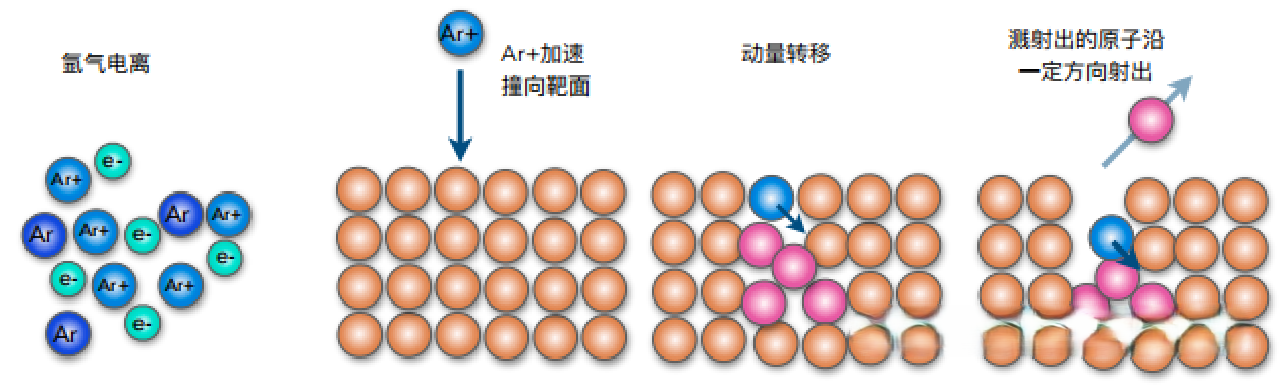

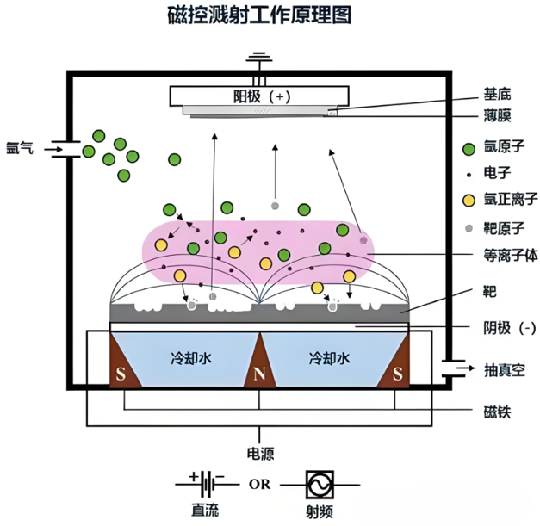

2. 溅射

溅射是利用等离子体轰击被溅射物质使其原子或分子逸出,沉积到基片表面形成薄膜的一种物理气相沉积方法。

在低真空(约10-1Pa ~ 10-3Pa)环境中,向高真空反应室内通入放电所需的惰性气体;在高空电场作用下使气体放电,产生大量离子;离子在电场作用下加速能量升高,以高速去轰击靶材料;离子的动能高于材料的原子、分子结合能,使靶材料的原子或分子逸出;逸出的原子或分子飞向基片,在基片表面沉积成膜。

优点

材料适用性广:可沉积金属合金、陶瓷、绝缘体(射频溅射)甚至化合物(反应溅射,如通入 O₂制备氧化物薄膜)。

薄膜质量高:粒子能量高(10~100 eV),薄膜致密、附着力强,且成分与靶材一致(尤其适合合金)。

均匀性好:磁场均匀化等离子体,支持大面积基材(如:晶圆、玻璃基板)。

缺点

设备复杂、成本高:需溅射电源、真空系统及气体控制装置。

沉积速率较慢:约每秒至每分钟纳米级,低于真空蒸发),且可能引入气体杂质(如氩原子嵌入薄膜。

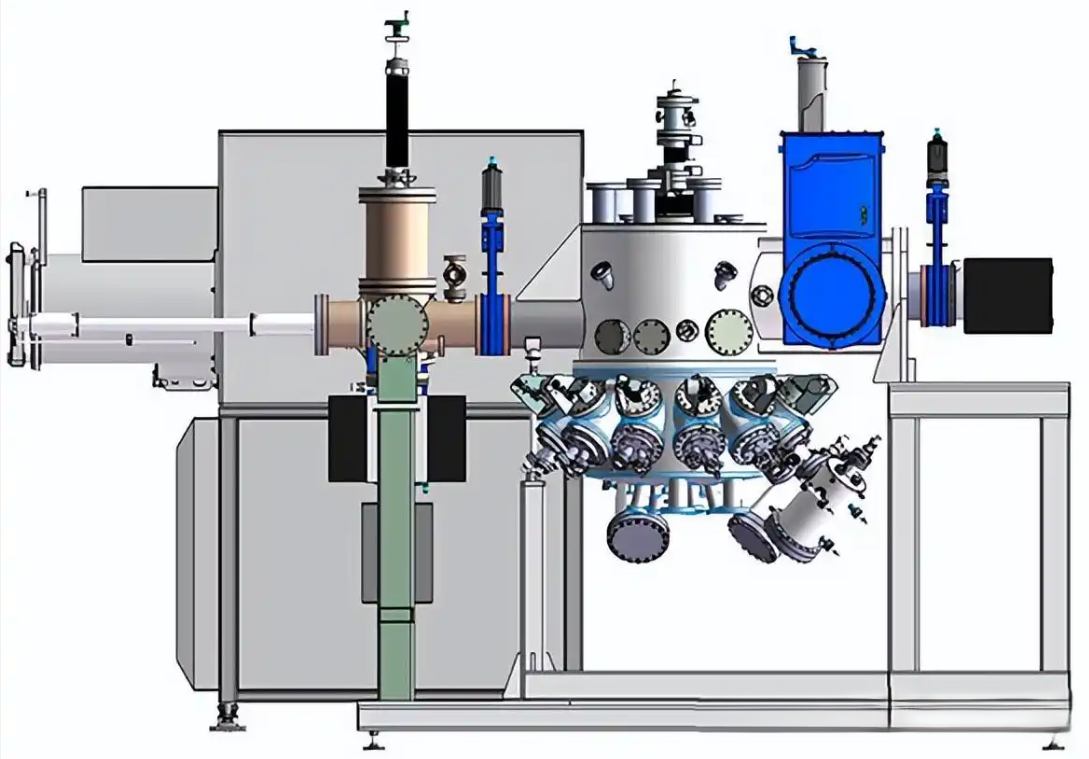

3. 分子束外延生长

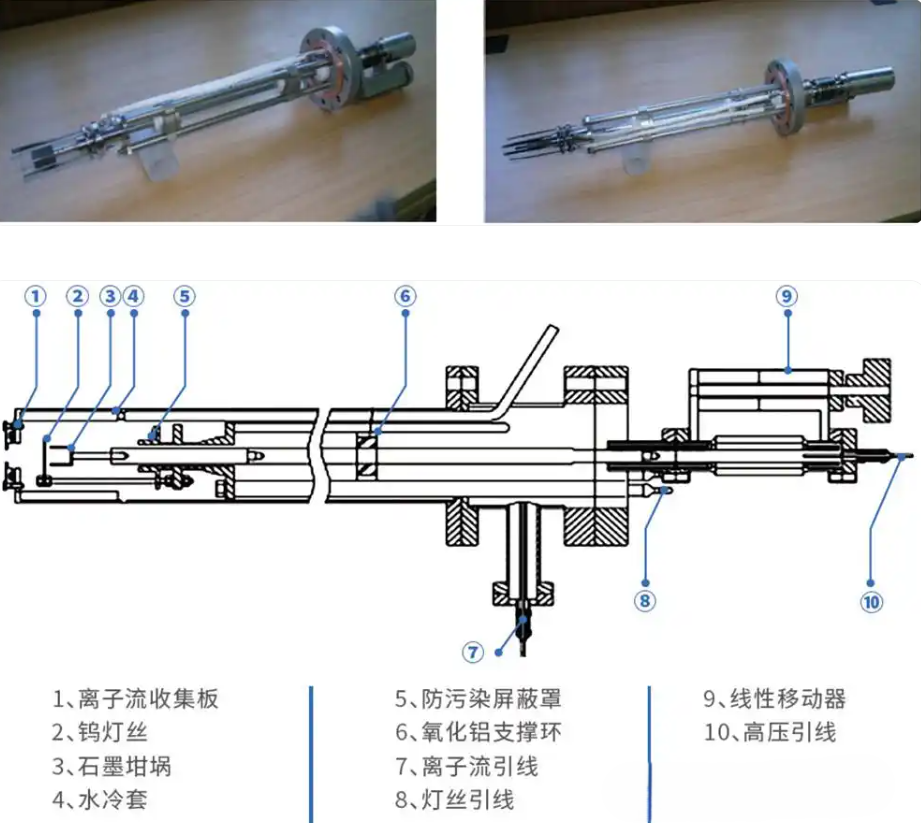

在高超真空系统中,加热薄膜组分元素,使之形成定向分子束流,将分子束流射向具有适当温度的衬底,沉积于衬底表面形成薄膜的一种物理沉积方法。

在超高真空(<10-8 Pa)环境中,将单质或化合物源材料加热至气态,形成准直的原子 / 分子束,以极低速率(约每秒单原子层)沉积到精确控温的单晶基材表面,通过晶格匹配实现外延生长(薄膜与基材晶体结构一致或有序排列)。

优点

原子级精度:厚度、组分、掺杂可精确到单原子层,薄膜缺陷极少。

异质结构制备:可生长多层不同材料的超薄结构(如 GaAs/AlGaAs 量子阱),界面陡峭(<1 nm)。

低生长温度:避免高温导致的基材扩散或缺陷,适合热敏材料。

缺点

设备昂贵且复杂:需超高真空系统、多源控制及原位监测装置。

沉积速率极慢(约每分钟几纳米),仅适合小面积(实验室级晶圆)。

技术门槛高:对基材表面清洁度、温度均匀性要求苛刻。

安徽博芯微半导体科技有限公司,为核心组件提供高精度Showerhead服务,产品主要包括Shower head、Face plate、Blocker Plate、Top Plate、Shield、Liner、pumping ring、Edge Ring等半导体设备核心零部件,产品广泛应用于半导体、显示面板等领域,性能卓越,市场认可度高。

信息来源:半导体大军公众号